Rôle et fonction d’une vanne de commutation électro-pneumatique

Dans les véhicules modernes, les valves d’inversion électro-pneumatiques, également appelées convertisseurs électropneumatiques, jouent un rôle essentiel dans le contrôle efficace et précis de différents systèmes. Ces valves agissent comme un lien entre le contrôle électronique et les composants pneumatiques, en convertissant les signaux électriques en actions pneumatiques. Elles sont donc indispensables pour réguler la dépression dans les systèmes tels que les turbocompresseurs, les soupapes EGR ou les clapets de turbulence/tuyaux d’aspiration.

Le rôle principal d’une vanne de commutation électro-pneumatique dans le secteur automobile est de contrôler avec précision le flux d’air en se basant sur les instructions de l’unité de contrôle du véhicule. Grâce à la commande électronique, la valve peut passer rapidement et précisément d’un état à l’autre, ce qui est essentiel pour la réactivité et l’efficacité du véhicule.

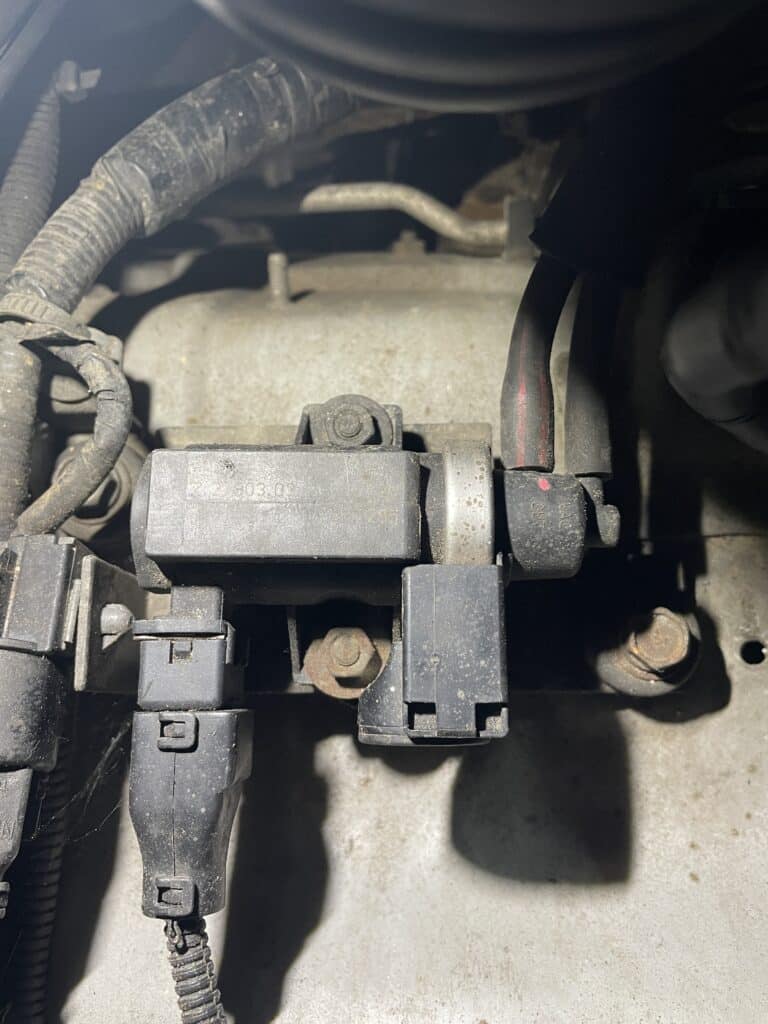

La valve se compose d’une partie électrique qui agit comme un actionneur et d’une partie pneumatique qui contrôle le flux d’air. Lorsque l’unité de contrôle du véhicule envoie un signal électrique à la valve, l’actionneur déplace une membrane ou un piston pour ouvrir, fermer ou réguler le flux d’air.

Examen du composant :

Contrôle visuel optique :

- Outils/aides : lampe de poche

- Inspection : la première chose à faire est de vérifier si la valve est en bon état.

Il faut notamment vérifier si les deux raccords de la valve sur lesquels sont branchés les tuyaux de dépression sont encore intacts.

Les deux raccords sont généralement en plastique et relativement minces.

Au fil du temps, le plastique devient poreux sous l’effet de la chaleur et peut se briser.

Bien sûr, il faut aussi vérifier la prise ou le raccordement électrique pour voir s’il y a des dommages.

Lors de l’inspection visuelle, il faut particulièrement veiller à ce que le câble ne soit pas éraflé ou plié. Il faut également vérifier si l’isolation du câble est encore intacte. Au niveau de la connexion, la fiche doit être débranchée. Tu peux maintenant regarder dans le boîtier du connecteur pour vérifier si les « PIN » sont encore en bon état. Il est également important de vérifier s’il y a des traces d’oxydation (réaction de l’aluminium/du métal avec l’eau ou d’autres liquides) dans le connecteur.

Si des traces d’oxydation sont visibles, la première étape consiste à vérifier le joint du boîtier du connecteur lui-même pour voir s’il est intact, car il s’agit généralement du problème principal des dommages dus à l’oxydation.

Si le joint est intact, le liquide peut également provenir du composant auquel le connecteur est connecté, comme le thermostat ou le capteur de température. Dans ce cas, il faut bien sûr remplacer le composant lui-même.

Vérifier les connexions électriques Mesure de la résistance/vérification de la tension :

- Outils/aides : schéma de câblage, multimètre

- Test : la mesure de la résistance permet également de tester si la connexion du câble est toujours en bon état, comme pour le test de tension. Cependant, la connexion du câble peut être testée de manière plus précise. (Pour voir les instructions détaillées de ce test, clique ici.

Vérification du fonctionnement de la valve :

- Outil/auxiliaire : adaptateur de mesure/pointes de mesure, alimentation externe

- Test : ce test permet de déterminer si la valve fonctionne encore électriquement.

Pour cela, tu as besoin de pointes de mesure fines ou d’adaptateurs de mesure qui peuvent être branchés sur les deux PIN de la valve et d’une alimentation externe qui peut fournir 12V.

La batterie du véhicule débranchée peut également servir d’alimentation externe.

Si les câbles sont connectés à la valve, il suffit maintenant de tenir les deux autres extrémités des câbles au positif et au négatif. Si tu entends un clic/claquement, la valve fonctionne. Si tu n’entends rien, la valve est défectueuse.

Test de résistance de la valve :

- Outils/aides : multimètre, pointes de mesure fines/adaptateurs de mesure

- Test : ce test consiste à vérifier la résistance de la valve elle-même ou de la bobine à l’intérieur.

En général, ces valves sont connectées par des câbles, pour pouvoir effectuer le test, la première chose à faire est de débrancher le faisceau de câbles/la prise de la valve. Deux PIN sont alors visibles sur la valve elle-même et le multimètre doit y être connecté à l’aide d’adaptateurs de mesure. Une fois le multimètre connecté, il peut être réglé sur « test de résistance ou test de continuité Ω » et mis en marche.

Lors de ce test, la vanne devrait être en bon état et une valeur de résistance de 10-20 Ω devrait alors être obtenue. Mais pour les vannes vendues en accessoires, la résistance peut aller jusqu’à 40 Ω.

Mais si le test révèle une faible résistance ou si l’écran du multimètre affiche « O.L. Open-Line », la vanne est défectueuse et doit être remplacée.